在工业4.0时代,生产流程的精准化与智能化已成为制造业提质增效的核心驱动力。智能称重配料控制系统通过融合高精度传感技术、自动化控制算法与数据驱动管理,正推动传统生产模式向精细化、标准化方向转型,为企业实现降本、增效、提质提供全链条技术支撑。

智能称重配料控制系统应用的核心优势:从效率到品质的全面提升

1.斤斤计较的精准配料

系统采用高精度、高灵敏、抗干扰能力强的数字称重传感器和动态称重技术,实现多物料同步监测,误差范围可控制在±1.0%以内。通过PID算法和PLC控制实时调整投料速度,确保配方比例误差合格且维持稳定,显著提升产品一致性。

2.配料全流程的自动化控制

·自动化投料:PLC控制螺旋输送机或皮带给料机,自动完成称重、投料、混合等工序,生产效率直线提升;

·智能防堵设计:在粉体物料生产线中,螺旋给料机是常用的输送及称重设备。特殊叶片结构的螺旋输送机配合转速调节功能,解决粉体物料粘结问题,保障连续稳定供料。

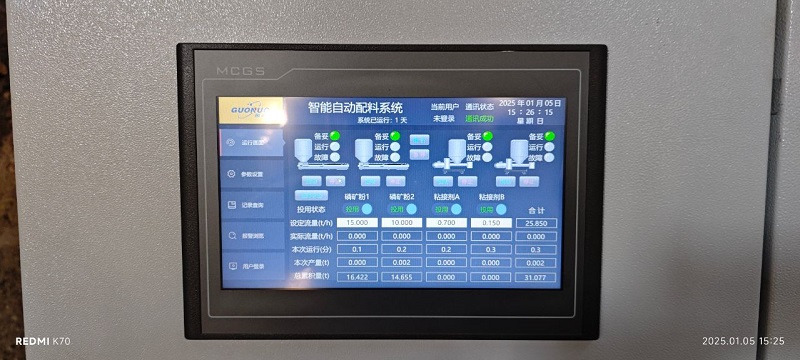

3.数据驱动的精细管理

一方面,配料系统可配置完善的数据管理模块,如可视化生产报表、实时生产配料实况动态展示等。另外一方面,配料系统通过RS485/以太网接口与ERP等系统无缝对接,实时记录批次数据并生成多维分析报告。这种精准的数据监控,不仅提高了生产的透明度,还减少了人为干预,提高了管理的精细度。

智能称重配料控制系统的技术架构:硬核支撑下的智能化体系

1.硬件配置

·传感层:高精度称重传感器和动态电子皮带秤,支持高低温差、粉尘、户外等极端工业环境下的稳定运行;

·执行层:螺旋输送机、皮带给料机等设备采用定制化方案,适配化工、建材、食品、水泥、饲料等行业的特殊需求;

·控制层:集成PID算法的PLC控制器,实现毫秒级响应与多线程任务无卡顿处理。

2.智能化控制流程

·配方管理:通过人机界面预设多套配方参数,可快速切换生产模式;

·动态纠偏:实时监测重量波动并自动校准,避免累计误差导致的批次不合格;

·故障自诊断:内置多种异常检测模型,可预警传感器异常、通信中断等问题,维护效率提升;

·集散控制:各输送给料机可分别控制,集中管理。可通过控制柜集成仪表或通过上位机软件进行设置和管理。这样可提高多台给料机的管理效率。

在粮食加工、饲料生产、化工建材等行业,智能称重配料控制系统有着广泛应用,发挥着其作用和价值。未来配料控制系统将向着智能化与可持续发展融合,AI驱动预测性维护,支持远程监控与跨厂区数据联动,实现供应链全链路透明化管理,绿色低碳升级。

智能称重配料控制系统以精准计量为基石,以数据互联为纽带,正在重塑现代工业的生产逻辑。从粮食颗粒的毫厘把控到化工配方的动态优化,从效率提升的量变到管理模式的质变,这套系统不仅是技术工具,更是企业迈向智能制造的重要技术手段。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信