在矿山深处,主煤流运输系统肩负着将煤矿输送至地面的使命。然而,这条输送线的保障长期依赖人工巡检与经验判断——人员身处高危环境,疲劳与视野受限埋下隐患;跑偏、堆煤、异物入侵等突发状况发现滞后或处置不当,轻则引发设备停转、生产中断,重则酿成撕裂胶带甚至火灾等恶性安全事故。如何突破人防局限,为矿井安全高效生产筑起更坚固的防线?智能主煤流运输系统应运而生,开启了矿山运输从“人防”迈向“智防”的全新篇章。

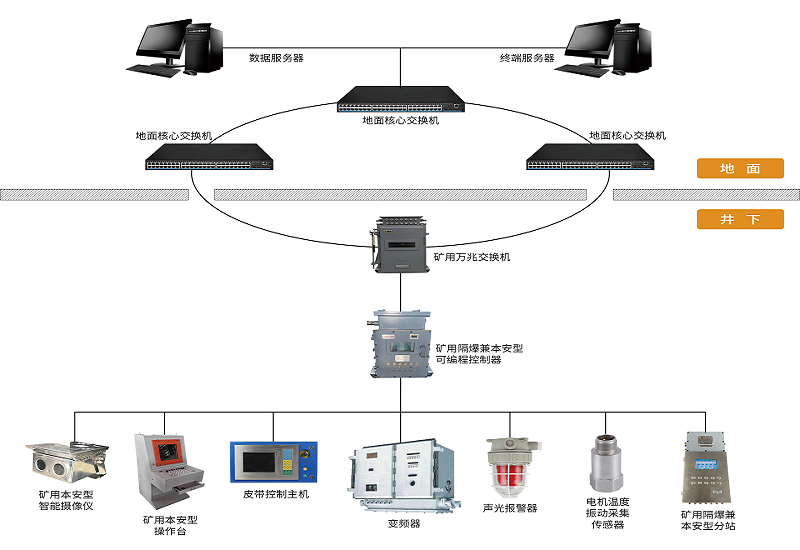

智能主煤流运输系统是一个深度融合物联网、人工智能、大数据分析及先进传感技术的有机整体。系统以覆盖全线的传感器网络(如高清摄像机、振动传感器、温度传感器、煤流传感器等)为“耳目”,实时捕捉皮带运行状态、煤流形态、设备温度、异常声响等海量信息;以边缘计算与云端AI分析平台为“大脑”,对数据进行毫秒级处理与智能研判;最终通过强大的控制中枢形成决策指令,驱动执行机构精准响应。这套遍布感知、实时分析、自主决策的智能体系,彻底重构了主煤流的运行管理模式。

智能主煤流运输系统的核心价值,在于其突破人类感官极限的四大主动防御能力:

1.智能识煤量(负载感知): 采用称重传感、图像AI分析等多维技术,系统不仅能瞬时感知皮带上煤炭的瞬时运量、断面形状与分布状态,更能精准判断是否存在空载、轻载、过载等异常工况。这为后续的智能调速、均衡负载、预防堵转提供了关键数据支撑。

2.智能纠跑偏(防撕裂卫士): 传统人工巡检难以持续监控细微跑偏。煤流运输系统部署于关键点位的高精度视觉识别单元或位移传感器,可7x24小时无死角监测皮带边缘位置,毫秒级捕捉任何跑偏趋势。一旦超过设定阈值,系统即时联动纠偏装置(如液压纠偏器)进行微调,将跑偏风险扼杀于萌芽,有效避免皮带刮损、撕裂甚至脱轨的重大事故。

3.智能辨异物(危险入侵拦截者): 隐藏在煤流中的锚杆、大块矸石、工具、甚至人员靠近,都是潜在的重大安全隐患。系统整合高分辨率视频监控与先进的AI图像识别算法,可敏锐识别多种危险异物或人员入侵。一旦发现,系统立即触发声光报警,并在后台清晰标注异物的类别、尺寸与位置,为紧急处置提供精准依据。

4.智能防堆煤(淤堵预警哨兵): 落煤点堵煤、机尾堆煤是导致系统瘫痪的常见诱因。煤流运输系统在转载点、驱动滚筒、机尾等关键区域部署多级监测:振动传感器捕捉异常堵转震动,高清视频监控实时观察落料口状态,AI算法分析煤流堆积形态。一旦识别到淤堵风险,系统立即分级预警,甚至在临界状态触发自动停机,防止事故扩大化。

智能主煤流运输系统的威力不仅在于精准感知,更在于其形成了“感知-分析-预警-处置”的自动化闭环:

l 风险前置化预警: 区别于传统被动报警,系统基于AI对运行数据的深度学习和模式识别,能在故障(如轴承温度异常升高、托辊异响特征)或风险(如煤量激增预示转载点压力、轻微跑偏趋势)刚露端倪时即发出早期预警,为维保预留黄金处置时间。

l 智能联动控速: 系统能依据实时工况动态优化运行参数。例如,识别到转载点煤量过大或存在轻微堵料风险时,自动联动上游设备适度降速,确保煤流平稳过渡;当检测到长距离空载皮带时,可智能降低运行速度,节能降耗;一旦触发异物或堆煤高级别报警,系统将强制执行减速或紧急停机命令,最大限度控制损失范围。这种“感知驱动控制”的智能联动,极大提升了系统的韧性。

智能主煤流运输系统实现了煤矿运输安全保障模式从“人防”到“智防”的变革:

l 减负人员,远离高危: 将人员从危险、恶劣的皮带沿线巡检工作中解放,极大降低人身伤害风险。

l 突破极限,感知无界: AI与传感器突破了人类感官的生理限制与经验依赖,实现24小时无间断、无死角、高精度的状态监控。

l 变被动为主动: 从依赖人工发现故障后的被动抢修,转变为系统主动识别隐患、提前预警、自动干预,将事故消灭在萌芽状态。

l 决策基于数据: 告别凭经验、靠直觉的操作与维保,取而代之的是建立在海量实时数据与AI智能分析基础上的科学决策与精准执行。

其价值远不止于安全:减少非计划停机、预防设备重大损坏、优化能耗、提升运输效率(智能调速保障连续稳定运行),为矿井的高效、精益生产提供了强大支撑。

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信